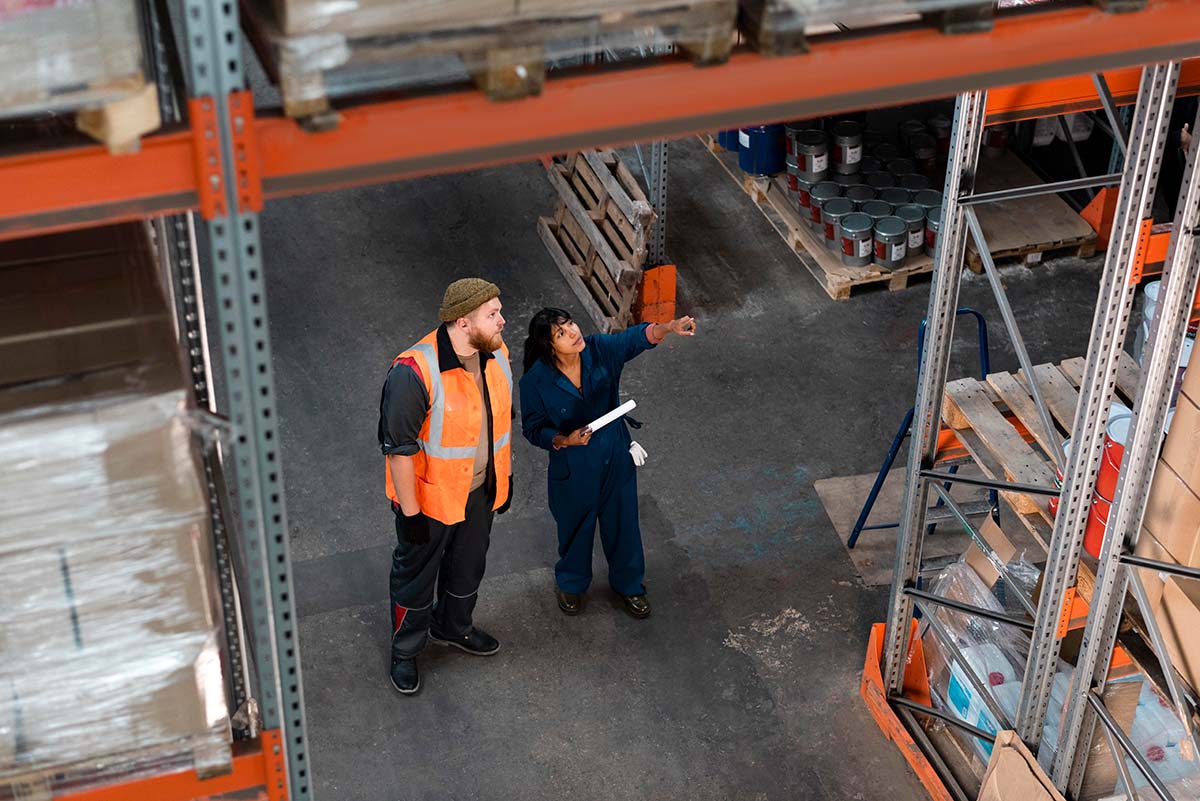

La sécurité entrepôt est un enjeu majeur pour toute entreprise gérant des flux logistiques. Entre la circulation d’engins, la manipulation de charges lourdes et le stockage en hauteur, les risques sont nombreux pour les employés comme pour les marchandises.

Un accident peut non seulement compromettre la santé du personnel, mais aussi ralentir la production, endommager les stocks et entraîner des coûts importants.

Pour éviter cela, il est essentiel de mettre en place des pratiques rigoureuses et des équipements adaptés.

Dans cet article, découvrez les meilleures stratégies pour garantir un environnement de travail sécurisé, organisé et performant.

- Pourquoi la sécurité entrepôt est un enjeu stratégique ?

- Identifier les principaux risques en entrepôt

- Les bonnes pratiques pour améliorer la sécurité entrepôt

- Utiliser les bons équipements pour renforcer la sécurité

- Maintenir un environnement de travail propre et organisé

- Sécurité entrepôt : Un levier de performance durable

Pourquoi la sécurité entrepôt est un enjeu stratégique ?

Assurer une bonne sécurité entrepôt ne se limite pas à respecter les normes en vigueur. C’est un levier essentiel pour protéger les collaborateurs, préserver les marchandises et garantir la continuité des opérations logistiques. Un entrepôt sécurisé limite les risques d’accidents du travail, réduit les arrêts de production et évite les pertes financières liées aux dégradations de stock ou aux litiges.

En cas d’incident, l’entreprise peut faire face à des sanctions juridiques, des arrêts temporaires ou une détérioration de sa réputation. À l’inverse, investir dans des mesures de prévention et de protection permet de créer un environnement stable, où les équipes travaillent dans de bonnes conditions, avec un matériel fiable et des procédures bien définies.

La sécurité entrepôt devient donc un facteur de performance globale, renforçant la productivité, la qualité de service et la confiance des clients comme des collaborateurs.

Identifier les principaux risques en entrepôt

Pour renforcer la sécurité entrepôt, il est essentiel de connaître les dangers les plus fréquents auxquels sont exposés les employés et les marchandises :

- Circulation des engins de manutention : Les chariots élévateurs, transpalettes ou gerbeurs circulent en permanence et représentent un risque élevé de collision, notamment dans les zones à faible visibilité.

- Chutes d’objets mal stockés : Une mauvaise répartition des charges ou des rayonnages instables peuvent entraîner la chute de produits, mettant en danger les opérateurs.

- Manutention manuelle excessive : Le port de charges sans aide mécanique peut provoquer des troubles musculo-squelettiques (TMS), très répandus dans le secteur logistique.

- Incendies et matières dangereuses : Certains entrepôts manipulent des produits inflammables ou toxiques, nécessitant des protocoles stricts pour éviter tout départ de feu ou accident chimique.

- Fatigue, stress et inattention : Des rythmes soutenus, le travail de nuit ou le manque de formation augmentent les erreurs humaines, souvent à l’origine d’incidents.

Les bonnes pratiques pour améliorer la sécurité entrepôt

Mettre en place des actions concrètes permet de limiter les risques au quotidien et d’assurer une sécurité entrepôt durable et efficace.

Mettre en place une signalétique claire et normalisée

Une signalisation cohérente, visible et respectant les normes en vigueur permet de structurer l’espace de travail. Marquages au sol, panneaux directionnels, pictogrammes de danger ou d’obligation : Chaque élément doit être placé stratégiquement pour alerter, guider et informer les équipes.

Cette visibilité constante contribue à éviter les comportements à risque, notamment dans les zones sensibles comme les quais de chargement ou les croisements entre allées.

Séparer les zones piétons et machines

La cohabitation entre opérateurs et engins de manutention est l’une des principales sources d’accidents. La mise en place de couloirs piétons clairement balisés, de portillons de sécurité, voire de barrières physiques, permet de structurer les flux et de minimiser les interactions dangereuses.

Cette séparation des zones de circulation est indispensable pour fluidifier les déplacements et garantir une meilleure réactivité des conducteurs d’engins.

Optimiser l’éclairage et la visibilité dans les allées

Un entrepôt bien éclairé favorise la concentration et limite les erreurs de manipulation. Il est important de privilégier un éclairage uniforme, sans zones d’ombre, notamment dans les zones de picking, les entrepôts frigorifiques ou les allées étroites.

Des luminaires LED bien positionnés permettent également de réduire la fatigue visuelle et d’améliorer la réactivité des opérateurs face à des situations imprévues.

Assurer une ventilation adaptée et un bon traitement de l’air

Une bonne qualité de l’air est essentielle, en particulier dans les entrepôts fermés, soumis à des émanations (poussières, vapeurs, gaz, humidité).

Une ventilation bien dimensionnée limite les risques d’intoxication, d’allergie ou d’inconfort pour les salariés. Elle participe également à la préservation des marchandises sensibles, comme les produits alimentaires, chimiques ou pharmaceutiques.

Vérifier la stabilité et la qualité des rayonnages

Les rayonnages doivent être adaptés aux charges stockées, solidement fixés et régulièrement contrôlés. Un déséquilibre, un ancrage défectueux ou un mauvais agencement peuvent entraîner des effondrements dangereux.

Il est recommandé de mettre en place des fiches de charge visibles et de former les équipes à l’empilage sécurisé des palettes, afin de garantir la stabilité des structures sur le long terme.

Utiliser les bons équipements pour renforcer la sécurité

Pour garantir une sécurité entrepôt optimale, il est indispensable d’investir dans des équipements fiables, conçus pour prévenir les accidents et protéger aussi bien les personnes que les infrastructures.

- Protections anti-chocs pour rayonnages et machines : Elles absorbent les impacts liés à la circulation des engins et réduisent les dommages en cas de collision.

- Équipements de protection individuelle (EPI) adaptés : Casques, gants, chaussures de sécurité ou gilets réfléchissants sont essentiels pour protéger les opérateurs selon les tâches réalisées.

- Barrières de sécurité et butées de fin de course : Ces dispositifs délimitent les zones sensibles, empêchent les chutes ou les franchissements dangereux et sécurisent les allées de circulation.

- Systèmes de surveillance et alarmes incendie : La vidéosurveillance, les détecteurs de fumée et les alarmes automatiques permettent une réactivité immédiate en cas de danger.

Maintenir un environnement de travail propre et organisé

Un entrepôt bien entretenu est un entrepôt plus sûr. La propreté et l’ordre participent activement à la sécurité entrepôt et à l’efficacité opérationnelle.

- Plan de nettoyage structuré pour éviter glissades et encombrements : Des sols propres et dégagés réduisent les risques de chutes et facilitent la circulation des personnes et des engins.

- Gestion des déchets et des zones de transit : Des bacs clairement identifiés et des zones de passage dégagées limitent les accidents et facilitent les flux logistiques.

- Contrôles réguliers des équipements et infrastructures : Vérifier l’état des rayonnages, des sols, de l’éclairage et des systèmes de sécurité permet d’anticiper tout dysfonctionnement ou danger potentiel.

Sécurité entrepôt : Un levier de performance durable

Mettre en œuvre des mesures concrètes en matière de sécurité entrepôt ne se limite pas à la prévention des accidents : c’est aussi un moyen de fluidifier les opérations, de préserver les stocks et de renforcer l’engagement des équipes. Chaque détail compte — signalétique, équipements adaptés, entretien régulier, formation — pour créer un environnement de travail sûr, efficace et pérenne.

Besoin de conseils pour améliorer la sécurité dans votre entrepôt ? Contactez-nous dès maintenant pour bénéficier d’un accompagnement personnalisé.